摘要:选用淀粉型和食用型2个不同类型的甘薯(Ipomoea batatas L.)为试验材料,设置喷施石灰水后晾干入窖储藏处理(SL),同时以直接入窖储藏为对照(CK),考察石灰水对甘薯储藏效果的影响。结果显示,对

选用淀粉型和食用型2个不同类型的甘薯(Ipomoea batatas L.)为试验材料,设置喷施石灰水后晾干入窖储藏处理(SL),同时以直接入窖储藏为对照(CK),考察石灰水对甘薯储藏效果的影响。结果显示,对于食用型甘薯,与对照相比,入窖前喷施石灰水处理的失重率、直链淀粉含量和支链淀粉含量降低,可溶性糖含量先上升后下降,干率和可溶性蛋白含量升高;对于淀粉型甘薯,与对照相比,入窖前喷施石灰水处理的失重率和还原糖含量先上升后下降,干率和可溶性蛋白质含量先降低后升高,直链淀粉含量和支链淀粉含量降低,可溶性糖含量升高。

关键词

甘薯(Ipomoea batatas L.);储藏;石灰水;品质

论文《喷施石灰水对甘薯储藏后品质的影响》发表在《湖北农业科学》,版权归《湖北农业科学》所有。本文来自网络平台,仅供参考。

引言

甘薯(Ipomoea batatas L.)属旋花科草本块根植物,是重要的粮食、饲料作物,同时也可以作为工业原料及能源材料[1]。甘薯生产季节性较强,主要通过储藏来实现对市场的周年供应。甘薯主要以块根为利用对象,因其体积大,含水量高,给安全储藏带来了一定难度。甘薯种薯储藏的主要影响因素有薯块自身的生理变化、病菌侵染和储藏环境条件等[2]。甘薯在储藏过程中,伴随着自身呼吸作用和新陈代谢的进行,主要营养物质和品质均发生变化。朱红等[3]、李臣等[4]的研究发现,随甘薯储藏时间的延长,甘薯淀粉含量降低,主要是由于甘薯自身呼吸作用等生理活动使得淀粉水解被消耗。

石灰水具有消毒杀菌的作用。有研究发现,采用1%石灰水冷浸日晒处理种子,可以防治大麦和小麦散黑穗病、大麦坚黑穗病、小麦腥黑穗病和小麦线虫病[5]。一般认为钙延缓成熟和抑制衰老的机理在于作为细胞的第二信使,起稳定细胞膜的结构和功能,影响膜蛋白质的活性以及阻止细胞壁的水解作用等[6,7],在生产中,石灰水也经常被用来进行柑橘的保鲜防腐。但是在甘薯储藏中,未见用石灰水对甘薯进行保鲜的研究。为研究石灰水对甘薯储藏品质的影响,本试验以食用型和淀粉型2个不同类型的甘薯为材料,设置喷施石灰水后晾干入窖储藏处理,以直接入窖为对照,考察入窖后样品的干率、失重率及可溶性糖、还原糖、淀粉和可溶性蛋白质的含量,探讨喷施石灰水对甘薯储藏后品质的影响。

1 材料与方法

1.1 试验设计

选用2个不同类型的甘薯为试验材料,分别为食用型甘薯鄂薯17和淀粉型甘薯鄂薯15。

甘薯收获后愈伤放置2 d再进行处理。试验设2个处理:对照(CK),直接入窖储藏;SL(喷施石灰水处理),用喷壶在甘薯上喷洒饱和石灰水,使每块甘薯都沾上石灰水,晾干后入窖储藏。薯窖条件为温度13℃、湿度80%左右。每个处理设3个重复,每个重复50块甘薯,每块约300 g,均装在透气的网袋中。

1.2 测定指标及方法

每个处理在入窖前及入窖后14、28、42、56、86、116 d进行留样。块根分干样和鲜样两部分分别留样。甘薯切片称出大约300 g,110℃杀青,70℃烘干后称重计算干率,干率计算式:干率=块根干重/块根鲜重×100%。可溶性糖含量采用硫酸-蒽酮法测定[8];还原糖含量采用斐林试剂比色法测定[9];直链淀粉含量和支链淀粉含量采用双波长比色法测定[10];可溶性蛋白质含量采用考马斯亮蓝G-250法测定[11]。

失重率:分别于储藏0、14、28、42、56、86、116 d进行整箱称重,按照下式进行计算:失重率=(储藏前鲜重-储藏后鲜重)/储藏前鲜重×100%。

1.3 数据处理与分析

方差分析采用DPS软件;作图采用Excel软件。

2 结果与分析

2.1 喷施石灰水对甘薯短期储藏后失重率和干率的影响

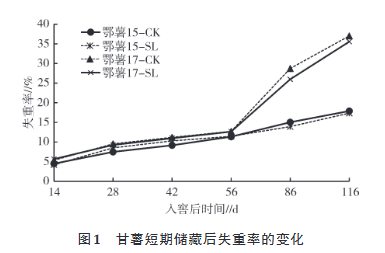

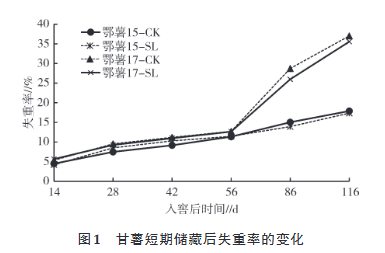

由图1可知,食用型品种鄂薯17的失重率高于淀粉型品种鄂薯15,无论是鄂薯15还是鄂薯17,喷施石灰水之后,后期失重率均比对照下降。由图2可知,鄂薯15的干率始终高于鄂薯17,对淀粉型甘薯鄂薯15而言,入窖42 d之内,喷施石灰水处理的干率低于对照,42 d之后,喷施石灰水处理的干率高于对照;对食用型甘薯鄂薯17而言,喷施石灰水处理的干率始终高于对照。

2.2 喷施石灰水对甘薯短期储藏后碳水化合物含量的影响

2.2.1 喷施石灰水对甘薯短期储藏后可溶性糖含量的影响

由图3可知,食用型品种鄂薯17的可溶性糖含量始终高于淀粉型品种鄂薯15。入窖后56 d内,鄂薯17喷施石灰水处理可溶性糖含量高于对照,入窖后56~116 d,鄂薯17喷施石灰水的可溶性糖含量与对照相比下降。鄂薯15喷施石灰水处理可溶性糖含量入窖后一直高于对照。

2.2.2 喷施石灰水对甘薯短期储藏后还原糖含量的影响

由图4可知,整个储藏期,甘薯的还原糖含量先升高后降低,且食用型品种鄂薯17的还原糖含量一直高于淀粉型甘薯鄂薯15。鄂薯17喷施石灰水处理的还原糖含量在入窖后高于对照。鄂薯15喷施石灰水处理在入窖后42 d内还原糖含量略高于对照,入窖后42~116 d,喷施石灰水处理还原糖含量低于对照。

2.2.3 喷施石灰水对甘薯短期储藏后直链淀粉、支链淀粉含量及直支比的影响

由表1可看出,淀粉型甘薯鄂薯15的直链淀粉含量和支链淀粉含量都始终高于食用型甘薯鄂薯17,喷施石灰水处理2种类型甘薯的直链淀粉含量和支链淀粉含量都下降;在储藏过程中,甘薯的直支比先缓慢升高后降低,最大值出现在储藏后86 d;与对照相比,鄂薯15喷施石灰水处理的直支比增大,而鄂薯17的直支比除了入窖后56 d显著减小之外,其余时期2个处理的直支比无显著差异。

表1 甘薯短期储藏后直链淀粉和支链淀粉含量以及直支比的变化

| 储藏后时间(d) | 鄂薯15 直链淀粉含量(%) | | 鄂薯17 直链淀粉含量(%) | | 鄂薯15 支链淀粉含量(%) | | 鄂薯17 支链淀粉含量(%) | | 鄂薯15 直支比 | | 鄂薯17 直支比 | |

| | CK | SL | CK | SL | CK | SL | CK | SL | CK | SL | CK | SL |

| 0 | 60.87±2.37 aA | 60.87±0.99 aA | 32.57±1.85 aA | 32.57±0.46 aA | 65.84±2.54 aA | 65.84±1.42 aA | 42.07±1.07 aA | 42.07±1.25 aA | 0.92±0.01 aA | 0.92±0.02 aA | 0.77±0.03 aA | 0.77±0.01 aA |

| 14 | 67.39±1.56 aA | 62.21±1.25 bB | 36.11±1.15 aA | 35.07±1.69 aA | 61.33±1.38 aA | 50.69±1.37 bB | 40.78±1.13 aA | 38.54±1.89 aA | 1.09±0.25 bA | 1.23±0.89 aA | 0.89±0.04 aA | 0.91±0.02 aA |

| 28 | 66.86±1.96 aA | 64.44±1.32 aA | 38.89±1.47 aA | 34.01±0.89 bB | 47.77±1.14 aA | 44.57±1.21 bB | 37.89±1.41 aA | 34.83±1.45 bB | 1.40±0.12 aA | 1.45±0.05 aA | 1.03±0.06 aA | 0.98±0.01 aA |

| 42 | 65.97±0.45 aA | 61.60±2.01 bB | 40.88±2.56 aA | 39.12±0.23 aA | 43.77±1.02 aA | 40.45±1.23 bB | 37.06±1.08 aA | 34.11±1.11 bB | 1.51±0.08 aA | 1.52±0.04 aA | 1.11±0.05 aA | 1.15±0.12 aA |

| 56 | 62.03±1.23 aA | 59.84±0.89 aA | 38.98±2.21 aA | 30.76±2.01 bB | 38.22±0.21 aA | 31.46±0.56 bB | 26.63±0.25 aA | 25.77±0.58 bB | 1.63±0.05 bB | 1.90±0.08 aA | 1.47±0.03 aA | 1.19±0.04 bB |

| 86 | 62.80±1.98 aA | 56.96±0.97 bB | 33.18±1.32 aA | 31.38±1.74 aA | 29.34±0.54 aA | 21.37±1.58 bB | 17.24±0.56 aA | 16.36±0.52 bA | 2.14±0.17 bB | 2.67±0.11 aA | 1.92±0.10 aA | 1.92±0.11 aA |

| 116 | 61.93±0.87 aA | 58.51±0.87 bA | 27.32±0.89 aA | 24.68±0.86 bB | 34.95±0.65 aA | 31.30±1.08 bB | 30.68±0.51 aA | 29.02±0.27 bB | 1.77±0.05 bB | 1.87±0.09 aA | 0.89±0.07 aA | 0.85±0.08 aA |

注:同行数据后不同大、小写字母分别表示同一时期同一品种不同处理间差异在1%和5%水平差异显著。

2.3 喷施石灰水对甘薯短期储藏后可溶性蛋白质含量的影响

由图5可知,随储藏时间的延长鄂薯15的可溶性蛋白质含量先升高后降低,喷施石灰水处理和对照的最高值分别出现在储藏后28、42 d,最低值均出现在储藏后的116 d;除了储藏后116 d,鄂薯15喷施石灰水处理的可溶性蛋白质含量均低于对照。随储藏时间的延长喷施石灰水处理的鄂薯17可溶性蛋白质含量变化趋势与鄂薯15基本一致,都是先升高后降低,最高值出现在储藏后42 d,鄂薯17对照的可溶性蛋白质含量先升高后平缓,最后略低,可溶性蛋白质含量最高值也是出现在储藏后42 d,鄂薯17喷施石灰水处理的可溶性蛋白质含量高于对照。

3 讨论与小结

甘薯在储藏过程中,伴随着自身呼吸作用和新陈代谢的进行,主要营养物质和品质均发生变化,失重率随储藏时间延长而变大[4],甘薯淀粉含量随储藏时间增加而下降,可溶性糖含量则随储藏时间增加而增加[12]。吴丹宁等[13]的研究表明,适宜温度和时间的热水处理可以较好地抑制储藏期间甘薯的腐烂,促进可溶性蛋白质的积累。本研究结果显示,喷施石灰水能提高食用型甘薯可溶性蛋白质的含量,这与吴丹宁等[13]研究的用热水处理对甘薯储藏的影响结果一致。

本研究结果显示,在甘薯入窖之前喷施石灰水可以一定程度降低甘薯的失重率,提高食用型甘薯的干率,说明喷施石灰水对甘薯保鲜具有一定的效果。同时,在甘薯入窖之前喷施石灰水之后,甘薯的品质也发生了变化,与对照相比,可溶性糖含量整体升高;2种类型甘薯的直链淀粉含量和支链淀粉含量都下降;淀粉型甘薯的可溶性蛋白质含量先降低后升高,食用型甘薯的可溶性蛋白质含量升高。

参考文献

[1] 唐忠厚, 李强, 李洪民, 等. 紫甘薯主要品质性状基因型与环境效应研究[J]. 中国粮油学报, 2010, 25(9): 32-35.

[2] 孙书军, 周志林, 张安, 等. 影响甘薯种薯安全贮藏的主要因素及防控技术[J]. 农业开发与装备, 2020(6): 192-193.

[3] 朱红, 李洪民, 张爱君, 等. 甘薯贮藏期呼吸强度与主要品质的变化研究[J]. 中国农学通报, 2010, 26(7): 64-67.

[4] 李臣, 薛冠炜, 黄静艳, 等. 甘薯贮藏期主要营养成分及香味组分的变化[J]. 浙江农业学报, 2018, 30(6): 1056-1062.

[5] 浙江省丽水地区农科所. 用石灰水冷浸日晒进行麦种处理防治麦类黑穗病和小麦线虫病[J]. 农业科技, 1974(8): 28-29.

[6] POLIGATH G, POOVAIAH B W, MUNSKE G R, et al. Membrane fluidity in senescing apples effects of temperature and calcium[J]. Plant and Cell Physiology, 1984, 25(6): 1083-1087.

[7] POOVAIAN B W. Molecular and cellular aspects of calcium action in plants[J]. HortScience, 1988, 23(2): 267-271.

[8] 王晶英. 植物生理生化实验技术与原理[M]. 哈尔滨: 东北林业大学出版社, 2003.

[9] 王学奎. 植物生理生化实验原理和技术[M]. 北京: 高等教育出版社, 2006: 207-208.

[10] 何照范. 粮油籽粒品质及其分析技术[M]. 北京: 中国农业出版社, 1985.

[11] 熊庆娥. 植物生理学实验教程[M]. 成都: 四川科技出版社, 2003.

[12] 徐皓, 党娅, 潘瑞瑞, 等. 6种甘薯贮藏过程中4项生理指标的变化[J]. 中国瓜菜, 2018, 31(8): 36-39.

[13] 吴丹宁, 杨海洋, 邓吉良, 等. 热水处理对甘薯贮藏品质和生理指标的影响[J]. 食品科技, 2018, 43(12): 43-49.