摘要:井下工具数字化升级难度高,测量端以单机版为主,难以满足当前钻井提质增效的要求。为此,基于无源磁导向工具远程作业需求,详细设计了仿真预演、智能决策、远程作业、智慧工具、虚

井下工具数字化升级难度高,测量端以单机版为主,难以满足当前钻井提质增效的要求。为此,基于无源磁导向工具远程作业需求,详细设计了仿真预演、智能决策、远程作业、智慧工具、虚拟培训5大模块的平台架构,实现了从钻前风险评估、钻中采集处理到钻后反馈优化等全流程的数字化,并开发了可视化界面。针对远场测距精度较低的问题,搭建并对比支持向量机、决策树、多层感知机、卷积神经网络等多种磁导向数据挖掘算法,其中多层感知机算法的鲁棒性和泛化性最佳。现场应用5井次,表明效率提升30%,远距离测量精度提升20%。研究结果可为同类工具云端协同数字化平台开发提供参考依据。

关键词:井下测量工具;云端协同;平台;数据挖掘;无源磁导向

论文《井下测量工具云端协同平台开发与实践》发表在《石油机械》,版权归《石油机械》所有。本文来自网络平台,仅供参考。

0 引言

随着信息技术的发展和普及,石油行业的数字化转型和智能化发展已成为共识。运用先进的网络通信技术,可以实现对井下工具的远程监控、远程指导和远程故障排除,提高了作业的灵活性和响应速度,降低了现场人员的风险,是未来一大趋势。

在国内井喷失控救援、储气库复杂老井封堵等救援井无源磁导向技术受制于人的背景下,2020年,中国石油集团工程技术研究院有限公司研制出国产无源磁导向工具,打破了国外的垄断[1]。通过4年的产业化推广,该工具难以满足更加复杂、更加繁重的工作量需求,软硬件迭代升级迫在眉睫。在软件方面,现有的单机版软件底层数据不互通,工程师需要长驻现场跟踪,实验室标定结果不共享,存在核心人员不足、信息不畅等问题,数据作用也无法充分发挥。

国外各大油服公司从20世纪80年代开始研发类似软件系统,旨在实现井场作业的远程支持。为此纷纷着手建设远程决策支持系统[2],通过现场工具及系统采集和上传处理各类井场数据,同时建立现场与远程决策中心之间的联系,并采用人工结合智能算法的方法,进行数据分析以及施工数据的预测,进一步指导现场工作。其中,哈里伯顿公司研发了InSite软件系统[3],斯伦贝谢推出了InterACT系统[4],而贝克休斯则开发了BEACON软件平台[5]。这些一体化软件系统在很大程度上减少了现场人员,提升了部门协作效率,并降低了钻井风险。

与国外公司相比,国内相关系统的建设起步较晚。各单位通过积极攻关,成功研发了多套软件系统,并取得了多项研究成果。例如,中国石油天然气集团有限公司建立了基于工程技术物联网的多级远程技术支持中心,实现了现场数据的上传及远程分析,建立了多方协同的工作平台与工作流程[6-7];中国石油化工股份有限公司研发的钻井工程决策支持系统,也实现了现场数据上传及远程分析功能,可以进行施工过程优化、钻后分析等,为近百口井提供了远程技术服务[8-9];中国海洋石油集团有限公司研发了实时决策系统,能够将海底数据实时传输至陆地,由专家在后方进行分析处理,实时反馈给现场以指导下一步施工[10-11]。这些软件系统为我国多口井的钻完井设计、施工以及决策提供了有力支持,既降低了成本又提高了效率。

具体到井下工具,国际各大公司已初步实现了相关系统的数字化,但这些软件系统的具体功能参数保密,且建立在内部共享平台上[12]。而国内的井下工具软件面临着数据标准不统一、信息共享不畅等问题,未能实现与机器学习算法的融合,井下工具的作业系统和远程决策系统的智能化发展进展缓慢[13-15]。

基于上述需求和国内外研究现状,笔者团队创新研发了无源磁导向工具云端协同平台,通过数据的实时传输和处理,可以及时发现和解决现场作业中出现的问题,减少了作业中断和延误的可能性,提高了作业的效率和质量。同时,远程数字化作业中心还可以为无源磁导向作业提供更加全面和深入的模型分析和安全管理,为作业人员提供更加全面和可靠的技术支持。

1 平台设计

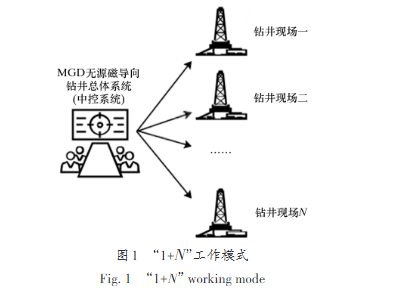

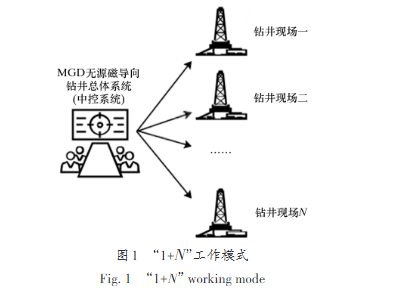

明确了实际需求,为进一步提升作业精度和效率,有必要整合通用数据库,并借助AI数据挖掘技术改进传统算法,最后构建可实现同时多个现场实施的无源磁导向“1+N”工作模式,如图1所示。其中“1”是指中控系统,“N”是指作业现场数量。现场采集数据通过网络传递到中控,中控拥有强大的云计算和专家团队,处理后将结果返回到现场,从而实现数据互通互联。进一步地,数据与算法、模型用接口实现对接,人员与工具用影像实现交互。

1.1 系统架构

设计“云-端-智”架构。云是指在云端存储井下工具产生的数据,并使用云计算资源进行数据处理和分析;端是指井下工具(无源磁导向工具)作为终端设备,实时采集井下数据,并进行初步处理;智是利用智能算法(如多层感知机算法)在云端或终端进行数据分析,优化测量精度和工作效率。

1.2 数字孪生

系统架构及功能设计如图2所示。平台内设5大系统,包括仿真预演、远程作业、智能决策、智慧工具、虚拟培训等,为工程提供移动应用,为智能工作的开展提供软件基础。仿真预演系统进行磁导向作业前的模拟仿真,模拟在不同距离、地层、钻井液等条件下磁导向测量电磁场分布,在解释端软件内置与数值仿真软件互通的接口,输入必要的地层、轨迹、工具参数和边界条件后输出仿真结果,辅助开展风险预警等指导现场作业;远程作业系统通过视频监控掌握现场作业进度,采集作业数据可用于仿真预演反演以及训练决策模型;智能决策系统通过模型预测井距数据,辅助优化现场作业;虚拟培训系统对后备工程师实施全流程培训,通过见习结合实操,在后方完成人员的培训,实现人员互联;智慧工具系统对现场工具进行监控,实时掌握工具数据并上传至数据库,实现虚拟空间、人员、工具、中控和作业现场的数字孪生。

1.3 展示功能

将多元化的展示技术与磁导向工具结合,构建立体宣传矩阵;解释端软件耦合地质接口,构建地质工程一体化、前后方一体化等三维高端视图展示功能。具备运行资料查询、大数据分析、三维数字井筒展示等功能。同时增设会议区,便于专家团队与现场工程师连线并进行讨论。

1.4 培训功能

虚拟培训系统通过有限元、虚拟现实(Virtual Reality, VR)技术结合真实井况,完成业务全流程的仿真,并开展新进人员的日常轮训,进行虚拟数字样机、全流程测量工艺的教学展示。搭建无源磁导向工具典型应用场景实时演示动画及交互页面菜单,完善无源磁导向工具装配使用等VR培训内容。

设置VR头显无失真运行,1∶1呈现数字样机及使用、安装、维保等场景。为此,开发交互菜单,正确触发设计的实时演示内容,建立2D菜单可快速切换展示工具的使用、安装及维保场景,通过VR手柄可获得良好的人机交互体验。

2 数据采集与处理

通过智慧工具系统以及远程作业系统进行数据采集,实时采集来自无源磁导向工具的数据,并确保数据的准确性和完整性;通过智能决策系统中的数据处理功能对数据进行清洗、归一等处理,对处理后的数据进行模型训练自学习。

2.1 工具数据采集

智慧工具系统应用流程包括智能识别监控工具动态,指导工具的运维保养,同时规范化实验室标定和现场入井操作,从而掌握工具现场使用情况,实时推送工具状态,如图3所示。

现场人员预约出入库管理,完成对出入库申请的审核后生成出入库单,最后进行上架和下架任务,更新物料库存。同时查看物料在系统中的出入库流水信息,统计系统中所有物料的库存情况,并盘点系统的物料库存情况与实际仓库的库存情况是否保持一致,以及对设备的状态(保修、损坏等)情况进行数据记录。

智慧工具系统设置仓库、货架、物料等基础数据管理,具有查看消息通知、编辑维护仓库数据、入库管理、出库管理和库存管理功能,与工程作业智能支持中心(Engineering Intelligent Support Center, EISC)系统对接,收集现场的数据。

2.2 现场作业数据采集

远程作业系统中的采集端与现场的采集工具连接,负责将现场采集的数据实时传回,存储在系统中的服务端,即云端存储数据平台。后方通过中控平台对现场数据进行远程解释,针对疑难问题进行研讨后下发解释报告与导向指令,实现远程数据更新,工作流程如图4所示。

2.2.1 采集端数据处理与上传

数据采集端筛选符合预设条件和质量标准的数据上传至远程云服务器,以优化存储空间,提高数据处理效率。

对数据采集系统配置测试参数,通过实际作业场景生成数据,在采集端排除明显错误或无关数据,根据预设条件进一步筛选数据,以备上传。建立数据上传通道,将标记为有效的数据发送至服务器,在服务器端检查接收到的数据是否符合预期,包括数据完整性和准确性。最后对上传的数据进行存储和处理,保证有效数据正常上传。

2.2.2 远程作业系统集成

为确保系统的各个组件与其他模块的集成,提供一个完整、稳定且高效的工作环境,开发远程作业系统的综合功能,系统预留了集成接口,与仿真预演、虚拟培训、智慧工具和智能决策等模块进行集成,以便于数据的互联互通。

数据查询功能对接EISC数据湖数据服务API接口,获取录井、井史等多种查阅数据。同时开发EISC系统的错误识别、处理和数据恢复功能,以应对数据传输过程中的各种可能错误。

3 算法开发与优化

搭建了智能决策系统,创新开发数据AI分析工具与流程,辅助提高分析决策效率,增大支撑范围,并将预测结果在用户界面进行结果展示。

3.1 预设标准井

因定位模型的限制,无源磁导向远场定位精度较低,而现场作业的两井井下实际几何空间位置难以验证,进行监督学习难度较高。因此,选定一个矩形空地,如图5所示。在空地中钻7口150m的直井,并在T井中下入钢制套管作为目标井,O、A、M、L1、L2、L3井下入PE塑料管(打孔)作为测试井。

然后进行原始数据集的构建,分别对位于现场目标井不同方位的6口测试井进行不同深度的数据样本的采集。6口测试井在深度64~150m区间内每隔2m测得的磁通量、加速度、探管姿态等特征量作为一次数据;6口测试井在深度0~150m区间内每隔1m通过MWD和几何扫描方法计算得到的测试井与目标井的相对距离作为标定数据,根据ISCWA模型,井深较浅,累积误差可以忽略[16];通过传统经验公式计算得到的6口测试井不同深度相对目标井的距离预测值作为对照数据。

传统经验公式[17]如下:

式中:r为相对距离,m;(mu_{0})为真空磁导率,其值为(4pi×10^{-7}T·m/A);I为目标井上聚集电流,A;(H_x)、(H_y)、(H_z)分别为测试井预设井深处在x、y、z轴向磁场信号幅值分量,T;(overline{E})为经过大量测试所得的经验公式平均误差,其值为35.375m。

3.2 特征选择

原始数据集中的特征数量共有11个,通过F检验、互信息检验以及递归特征消除方法选择出在不同模型训练过程中都比较重要的3个特征,它们分别是方位角、磁场幅值、相对方位,变量特征重要性如图6所示。

3.3 构建数据集

使用随机划分和单井测试,将原始数据集中6口井的数据分别命名,且6口测试井相对目标井的相对距离真实值范围分别为55~59m、8~10m、29~31m、55~59m、60~68m、4~6m。

3.4 数据挖掘算法开发

3.4.1 过程简述

从当前人工智能领域的主流算法进行选择,使用线性回归、多项式回归、支持向量机(SVR)、决策树(CART)、多层感知机(MLP)、卷积神经网络(CNN)等算法。定义好网络模型,并通过不断改变损失函数、优化器、训练轮次和学习率等参数来实现模型的优化。

将数据集中的11个特征参数以及同一井中不同井深下的井距数据,按照4∶1的比例随机划分训练集和测试集,作为模型的输入数据。将训练集输入算法进行算法的自学习,得到训练后的最终模型;将测试集输入最终模型进行井距预测,输出预测数据并与真实井距数据进行对比,得到拟合效果,由此对比模型效果的优劣。

以上数据预处理、模型训练以及模型预测过程如图7所示,以卷积神经网络为例展示模型算法的训练及预测过程。

3.4.2 测试结果

6种数据挖掘算法的拟合效果见图8~图13。

3.5 数据挖掘效果评价检验总结

传统经验公式在随机划分数据集情况下的正确率为37%;线性回归、多项式回归、SVR、CART、MLP、CNN在随机划分的情况下相比传统方法分别提升48%、48%、0%、60%、61%、59%。

传统经验公式在随机划分数据集情况下浮动10%的占比为0;线性回归、多项式回归、SVR、CART、MLP、CNN在随机划分的情况下相比传统方法分别提升46%、57%、22%、97%、100%、74%。

综上所述,当以预测精度作为评估指标时,6种算法都有不同程度的提升;当以浮动10%占比作为评估指标时,除了SVR外的其他5种方法提升幅度都较大。其中尤其以MLP的提升效果最为明显且稳定,且相比于其他算法,其鲁棒性和泛化性提升程度同样最高。因此,使用MLP作为无源磁导向远场定位数据挖掘算法是最优选择。

4 用户界面与可视化

4.1 工具动态监控

智慧工具系统智能识别监控工具动态,指导工具的运维保养,掌握工具现场使用情况,融合定位系统,形成工具动态监控看板,实时推送工具状态数据,如图14所示。

4.2 算法性能可视化

将智能决策系统不同模型算法的拟合效果以及性能提升结果在用户界面以折线图和柱状图的形式进行结果展示,用户可以据此选择合适的模型进行相应的任务处理,如图15所示。

4.3 远程作业可视化

远程作业系统能够进行现场作业数据的分析以及三维立体展示,并在现场设置多个监控摄像头,实时监控现场作业的状态,配置现场通信设备,通过监控中心与作业现场连接通信。

4.4 仿真预演可视化

基于建立的磁导向测量的电磁场分布数学模型,获得了不同条件下磁导向测量电磁场分布规律,开发了一套磁导向全数字驱动仿真模拟软件,根据井眼轨迹建立钻井井筒以及描述动态钻进过程,分析计算并显示事故井周围的磁场分布,导出磁场模拟结果。通过实时计算显示并可导出环境磁源与磁传感器附近的磁场分布特征,实现3D模型的显示、选择和控制,为钻前轨迹设计提供了必要的用户交互功能,可以指导无源磁导向作业的安全有效进行,图16为仿真预演系统的可视化架构。

5 现场试验与应用

2022-2023年在冀东油田、辽河油田等地同时将协同平台应用5口井,开展了3个服务队的培训,显著降低了人员成本。现场试验效果如表1所示,同一时间最多开展3口井作业,远距离测量范围提升了10倍,总体作业效率提升30%,达到国际先进水平。

表1 现场试验效果

| 时间 | 井号 | 设计周期/d | 作业周期/d | 首次探测距离/m | 效率提升/% |

| 2022-12 | NP12-X88 | 35 | 34 | 7.5 | 3 |

6 结论与认识

通过详细设计和开发实现了一个基于无源磁导向工具的云端协同平台,展示了在井下工具数字化转型中的探索和突破。

(1)平台架构包括仿真预演、远程作业、智能决策、智慧工具和虚拟培训5大模块,平台覆盖了从钻前准备到钻后反馈优化的全部流程,确保了数据的连续性和一致性。

(2)通过对支持向量机(SVM)、决策树、多层感知机(MLP)和卷积神经网络(CNN)等多种测距数据挖掘算法的对比,选取了表现最佳的MLP算法,提升了数据处理的准确性和效率,测量精度提升了20%。

(3)现场应用结果表明,该平台在5口井的应用中,作业效率提升了30%,远距离测量范围提升了10倍。这些成果为同类工具云端协同数字化平台的开发提供了宝贵的参考依据。

(4)下一步将在现有基础上继续推进井下智慧传感器的研发,在现有智能决策系统的基础上,探索更深层次的测导控一体化人工智能应用,提升现场轨迹精细决策支持的智能化水平。

参考文献

[1] 车阳, 乔磊, 袁光杰, 等. 主动磁测距技术在T1井封井工程的应用[J]. 石油机械, 2022, 50(2):15-22.

[2] 李根生, 宋先知, 田守嶒. 智能钻井技术研究现状及发展趋势[J]. 石油钻探技术, 2020, 48(1):1-8.

[3] BOOTH J E. Drilling operations centers: a history of functionality and organizational purpose-the first generation[C]∥SPE Digital Energy Conference and Exhibition. Houston, Texas, USA: SPE, 2009: SPE 123225-MS.

[4] ADIGUN O, OKUSANYA A, OKWA H. Case study of geosteering a horizontal well in western Nigeria[J]. The Leading Edge, 2004, 23(6):588-591.

[5] AHMED T, SIDDIQUI M, HUSSAIN A, et al. Successful implementation of interact(real time data transmission)in testing services to allow remote witnessing of testing operations and multipoint collaboration (Latif gas field-a success story)[C]∥SPE/PAPG Annual Technical Conference. Islamabad, Pakistan: SPE, 2010:SPE 142840-MS.

[6] BOOTH J E E. Real-time drilling operations centers: a history of functionality and organizational purpose - the second generation[J]. SPE Drilling & Completion, 2011, 26(2):295-302.

[7] 贺会群, 张行, 巴莎, 等. 我国油气工程技术装备智能化和智能制造的探索与实践[J]. 石油机械, 2024, 52(6):1-11.

[8] 葛云华, 周波, 张彦龙. 基于物联网的钻井远程支持系统应用现状及发展方向[J]. 石油科技论坛, 2019, 38(2):45-51.

[9] 张军, 费海涛, 王崇敬, 等. 钻井远程决策支持系统开发及在元坝103H井的应用[J]. 石油钻探技术, 2011, 39(6):104-107.

[10] 张东海, 王昌荣. 智能石油钻机技术现状及发展方向[J]. 石油机械, 2020, 48(7):30-36.

[11] 安文忠, 徐荣强, 何辽勤, 等. 实时可视决策系统在渤海湾旅大油田开发中的应用[J]. 石油钻探技术, 2007, 35(4):100-102.

[12] 赵彤, 葛云华, 周波, 等. 钻井业务物联网远程决策支持系统的现状与发展[J]. 国际石油经济, 2019, 27(11):93-97.

[13] ROSENDAHL T, HEPSØ V. Integrated operations in the oil and gas industry: sustainability and capability development[M]. Hershey, Pennsylvania: IGI Global, 2012.

[14] 闫铁, 许瑞, 刘维凯, 等. 中国智能化钻井技术研究发展[J]. 东北石油大学学报, 2020, 44(4):15-21, I0002.

[15] 匡立春, 刘合, 任义丽, 等. 人工智能在石油勘探开发领域的应用现状与发展趋势[J]. 石油勘探与开发, 2021, 48(1):1-11.

[16] ISCWSA. Definition of ISCWSA error model[EB/OL]. [2024-04-25]. https:∥www.iscwsa.net/media/files/files/64bd61c2/definition-of-iscwsa-error-model-v513.pdf.

[17] 刁斌斌, 谷浩, 高德利, 等. 邻井随钻磁测距防碰系统的研制和应用[J]. 石油机械, 2022, 50(10):14-19.